鑄鐵平板制作的十項工序——鑄鐵平板凱創生產廠家

我鑄鐵平臺廠家給大家講解鑄鐵平板的制作大致流程,使大家對鑄鐵平臺更加的了解。

一、材料進廠

鑄造材料主要是鑄鐵和焦碳,其次是輔助材料,如粘土、釬粉、型砂、木柴等幾十種輔料。我公司使用的鑄鐵一般是在定點廠進貨,如邯鋼18號、邢鋼18號,鑄鐵進廠必須帶有化驗單,焦碳主要用山西柳林碳,碳的成份含量比較穩定,固定碳一般在87%—88%之間,其它附助材料都是由定點鑄造材料供應處專項供應。材料進廠經本公司化驗和標準驗收方可進庫。

二、木型的準備

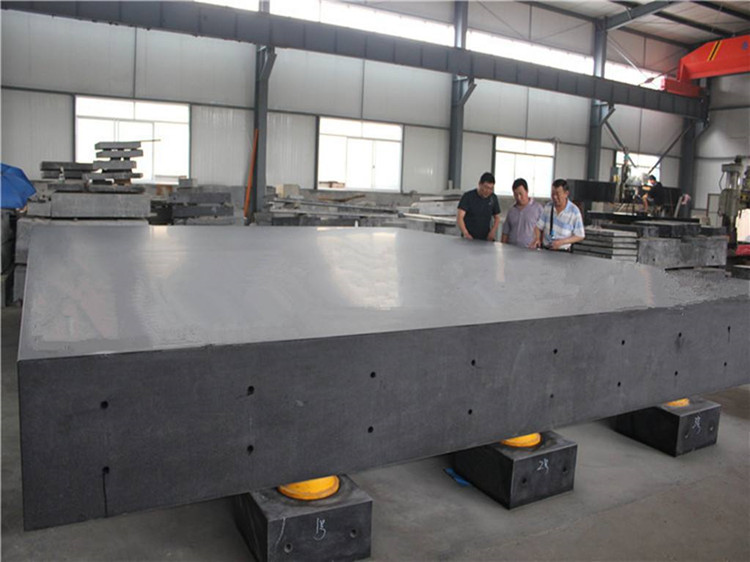

大型鑄鐵平板按圖紙要求作成木型和砂箱型,貴公司平臺要求進行拼接成型,木型的準備需10—15天。木型準備好后交木型保管庫存放,以備鑄造車間領取。

三、鑄造造型

鑄造車間接到廠部生產任務后,按圖紙先領取木型,按照鑄造工藝進行調砂、造型、打芯、涂釬粉、燒芯、合箱配重,留足澆口和冒口準備澆鑄。我公司有鑄造爐三座10T/h和7T/h兩座沖天爐每次澆鑄90-120噸,每3-4天開一火。

四、高爐熔化及澆鑄

大爐組的組長接到任務單,按單到庫房鄰取各種材料,由配料員主管爐前過稱的配料,要求必須做到按HT-250材質配料時原料含量加配料按鑄件達到如下標準:

含碳量:2.9-3.1 錳:0.9-1.1 硅:1.5-1.8硫<0.11 磷<0.12

這樣的配料才能保證其鑄件硬度:HB170-220,為了更能保證材料,每一爐必須隨件鑄出化驗用的試棒交化驗室化驗。

鑄鐵進爐,鐵水高溫1500℃左右進入前爐,前爐滿后,放入保溫吊包,待鐵水降溫至1300-1350℃時及時澆注。

五、退火

澆注停120小時,拉出砂堆進行清砂,通過幾天的自然存放,拉進退火窯進行退火處理。

溫度通過熱電歐和儀表顯示

自然溫度進窯,燒火溫度每小時不得超過30℃-50℃慢慢上升,溫度升至560℃時,控制不再上升,恒溫4-8小時,開始降溫,每小時不大于30-40℃,溫度降至200℃,封窯靠自然保溫也就是靠自然降溫一般從入窯到出窯經過72小時,達到消除應力目的。

六、粗加工

退火后平板,轉入機加工車間,車間主管按圖紙及技術要求配備相適應的工、卡、量、具;其主要的計量器具是鋼板尺、游標卡尺、角尺、萬能角度尺。大型平板都是由大刨床和大銑床加工,平板的工作面與相鄰的夾角不大于0.02mm,拼裝平板不大+0.05 mm,粗加工控制基本尺寸。

七、二次退火或震動時效

粗加工后,基本尺寸已基本確定,作二次退火或震動時效。

八、精加工

精加工為精刨,精刨精度表面粗糙度在1.6之間。非工作面執行國家8級標準。加工后的平板有車間專職人員檢驗。檢驗內容有工作面的平面度、平行度、側重度,非工作面涂漆。

九、刮削工序

刮削工藝是量具生產一大工序,刮削分粗、細、精三道刮法,平面度達到技術要求合格即可。

十、檢驗

檢驗分車間檢驗,小組檢驗,出廠前計量室檢驗。